Les chercheurs de l’Institut de la vision (1) avec le professeur Jean Alain Sahel, l’Institut d’ophtalmologie de Bâle et le concours d’une start-up GenSight Biologics viennent de réussir récemment une performance clinique sur un patient aveugle. Depuis plusieurs années ils ont développé la thérapie « optogénétique » afin de redonner la vue à des patients devenus aveugles.

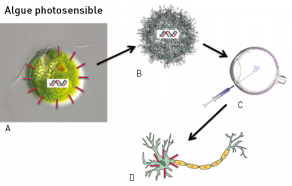

Cette approche thérapeutique nous avait déjà été signalée et décrite en 2017 lors du colloque « La chimie et les sens » à la Maison de la Chimie par le docteur Serge Picaud de l’INSERM (2). Cette incroyable innovation repose sur l’utilisation du système photosensible d’une algue unicellulaire qui est capable de se déplacer vers une source de lumière. Le principe de base est dû à une protéine qui sous la perception de la lumière ouvre un canal ionique dans la cellule et produit donc un courant qui agit sur le déplacement de l’algue (3). Les chercheurs, par biochimie, ont réussi à extraire le code génétique de cette protéine de la membrane des algues, à l’aide d’un vecteur viral de type virus adéno-associé (AAV) classiquement utilisé en thérapie génique. Ce vecteur est injecté dans l’œil, il diffuse dans la rétine et pénètre les neurones résiduels. Il a été montré que cette protéine photosensible est alors exprimée dans les cellules ganglionnaires de la rétine qui peuvent ainsi envoyer des signaux aux neurones du cerveau en fonction de l’intensité lumineuse reçue. Après des essais menés sur des souris puis sur des primates, les premiers essais cliniques de phases I et II en concentration progressive et essais de toxicologie et de rejets possibles immunitaires sont assez positifs. Ils ont cependant montré qu’il fallait des intensités lumineuses très élevées afin d’obtenir un stimulus conséquent chez les patients. D’où la nécessité de recourir à des lunettes spéciales qu’ont mises au point deux start-up spécialisées. Ces lunettes sont dotées de micro-caméras qui captent les changements d’intensité lumineuse et les retransmettent à l’œil au moyen d’une sorte de vidéoprojecteur, en images virtuelles monochromes, projetées à forte intensité sur les cellules ganglionnaires de la rétine qui peuvent ainsi envoyer un stimulus correct au cerveau.

C’est donc tout récemment en 2021 qu’un patient ayant perdu la vue par la mort des cellules photoréceptrices de la rétine, conséquence d’une rétinopathie pigmentaire, a retrouvé partiellement la vue au cours de cet essai clinique. Cette maladie génétique dégénérative de l’œil se caractérise par une perte progressive de la vision. Les chercheurs pensent aussi que cette approche par protéines photosensibles peut s’appliquer à d’autres pathologies de la rétine dont la dégénérescence maculaire qui se lie à l’âge de plus en plus élevé de nos concitoyens.

Il est remarquable que ce qui avait été annoncé en 2017 par une conférence en guise d’interrogation à la Maison de la chimie : « Faire revoir un aveugle avec le système photosensible d’une algue : bientôt une réalité ? » (2) soit vraiment devenu une réalité, 4 ans après, à partir d’une source naturelle (4) grâce aux biochimistes, ophtalmologues et star-up français et suisses.

Jean-Claude Bernier

Mai 2021

Pour en savoir plus

(1) La rétine en silicium (vidéo Les idées Plein la Tech)

(2) Faire revoir un aveugle avec le système photosensible d’une algue : bientôt une réalité ? conférence et article de Serge Picaud, Colloque La chimie et les sens, 22 février 2017

(3) Zoom sur la valorisation des algues Jean-Pierre Foulon

(4) Nature et chimie : des alliées pour accéder à de nouveaux médicaments conférence et article de Janine Cossy, Colloque Chimie et nouvelles thérapies, 13 novembre 2019

En mai 2021 la commémoration du bicentenaire de la mort de Napoléon 1er a suscité de nombreux articles et livres qui ont parfois créé la polémique sur les qualités et défauts de l’empereur français. Peu ont rappelé combien la science et ses applications avaient été l’objet d’attention particulière de la part du souverain. Car dès sa formation il montre un penchant marqué pour les mathématiques et les sciences physiques qu’il gardera au cours de sa carrière.

Général commandant de la campagne d’Italie il écrit : « Le peuple français ajoute plus de prix à l’acquisition d’un savant mathématicien qu’à celle de la ville la plus riche ou la plus populaire ». Surprenante déclaration d’un général en chef de l’armée d’Italie qui de plus s’est fait accompagner par Monge et Berthollet pour aussi séduire à sa table des savants italiens comme Volta spécialiste des courants électriques et de l’électrochimie (1).

À son retour il veut aussi connaître la communauté scientifique et avec l’aide de ces deux mêmes mathématicien et chimiste se fait élire à l’Institut en décembre 1797. Il s’y comporte comme un membre ordinaire mais suscite un intérêt croissant qu’il s’empresse de communiquer à la nation par les journaux.

C’est ainsi que se bâtit la curieuse expédition d’Égypte qui fait s’embarquer 32000 hommes en mai 1798 à Toulon mais aussi la Commission des sciences et des arts avec plus d’une centaine de scientifiques issus de l’Institut et de l’École polytechnique créés respectivement en 1795 et 1794. C’est encore Monge et Berthollet aidés par Joseph Fourier qui animeront les recherches et explorations jusqu’au retour de Bonaparte et le rapatriement de la Commission en 1803. La rédaction d’un ouvrage monumental se poursuivra jusqu’en 1809 avec une masse incroyable de résultats historiques, géographiques et scientifiques.

Après le 18 brumaire le premier consul crée en 1801 la Société d’encouragement à l’industrie nationale qui rassemble les élites savantes autour de projets industriels. Il confiera ainsi à des scientifiques de hautes fonctions politiques. C’est ainsi que le chimiste Antoine François Fourcroy sera directeur de l’Instruction publique et le chimiste Jean Antoine Chaptal sera ministre de l’Intérieur.

Mais qui sont donc ces chimistes qui doivent en partie à Bonaparte puis à Napoléon leur réussite ?

C’est tout d’abord Claude Louis Berthollet (2), fils de notaire, né à Talloires (duché de Savoie appartenant alors au royaume de Sardaigne), qui effectue des études de médecine à Turin. À Paris il devient médecin du Régent, le duc d’Orléans, qui met à sa disposition son laboratoire du Palais Royal. En 1780 il polémique avec Lavoisier sur le rôle de l’oxygène mais reconnait vite son erreur et publie avec lui la célèbre Méthode de nomenclature chimique en 1787 qui marque les débuts de la chimie moderne. Sa grande découverte en 1789 est le blanchiment des fibres de lin par des solvants chlorés qui donne un grand essor à la culture et au textile du lin en supprimant le long blanchiment (2) sur pré. Il est nommé professeur de chimie à l’École polytechnique et participe avec plusieurs collègues à l’expédition d’Égypte où il se lie d’amitié avec Bonaparte. En 1801 il publie son ouvrage Recherche sur les lois de l’affinité où l’on trouve l’analyse de nombreux corps de compositions jusqu’alors inconnues. Chargé d’honneurs et sénateur comblé il fonde la Société d’Arcueil et le laboratoire où se retrouveront de nombreux chimistes pour y mener de nouvelles expériences jusqu’en 1822.

Antoine François Fourcroy (3) s’est vu confier la chaire de chimie au « Jardin du Roi » en 1784. Fin politicien et bon orateur il siège à la Convention et survivra aux diverses vagues de la Révolution en se chargeant déjà de la réforme de l’instruction publique. Il intègre l’Institut et en sera le président de la section chimie en 1797. Après le 18 brumaire Bonaparte le nomme conseiller d’Etat. Préoccupé par l’état sanitaire déplorable, il crée les écoles de santé et rédigera les textes fondateurs, souvent retravaillés par Napoléon, de l’Université impériale chargée de gérer et contrôler l’ensemble des établissements d’enseignements de l’Empire et créée par décret en 1806.

Louis Nicolas Vauquelin (4) venu d’une famille pauvre normande monte à Paris où il tombe malade et erre dans les rues jusqu’à ce qu’un pharmacien Cheradame le recueille et l’instruit. Celui-ci, émerveillé par son intelligence le présente à un ami de la famille, A.F. Fourcroy. Celui-ci le prend dans son laboratoire et le fait connaître dans le milieu scientifique. Nommé professeur en frimaire an IV, admis à l’Institut il participe à la rédaction des Annales de chimie, puis avec ses collègues chimistes part chercher les tonneaux de salpêtre par toute la France pour fournir des explosifs aux armées de la patrie en danger. Pour obtenir le poste de professeur à la faculté de médecine il passe vite le doctorat en médecine. Par ses travaux il découvre la strychnine avec Pelletier et Caventou et dans ses travaux sur les plantes isole plusieurs acides aminés l’asparagine, des pectines, la nicotine, l’urée urinaire. En chimie minérale il découvre l’élément chrome et un nouvel élément, le glucinium qui sera prendra plus tard le nom de béryllium.

Joseph Louis Gay-Lussac (5), fils d’un juge à Pont-de-Noblat en Haute Vienne. Ce n’est qu’après la mort de Robespierre qu’il vient à Paris où il apprend l’anglais et les mathématiques. Admis à l’École polytechnique en 1797 à 19 ans, il suit les cours de chimie de Fourcroy, Vauquelin, Chaptal et Berthollet. Rien d’étonnant à ce qu’il devienne l’assistant de Berthollet et participe aux travaux sur le traitement des fibres de lin par les composés chlorés (6) dans le laboratoire d’Arcueil. Accueilli à l’Institut en 1806 il devient professeur de chimie à Polytechnique puis au Muséum d’histoire naturelle et à la faculté des sciences de Paris. Ses travaux sur la chimie et la thermodynamique des gaz font autorité comme ses travaux sur le magnétisme qui lui donnent l’occasion de battre des records d’altitude en ballon. C’est avec Thenard qu’il isole le potassium et découvre le bore. Mais il a aussi beaucoup de collaborations avec l’industrie de l’acide sulfurique et du verre puisqu’il présidera le conseil d’administration des glaces de Saint-Gobain (7).

Jean Antoine Chaptal (8). Voilà encore un chimiste qui a débuté par des études de médecine à Montpellier en 1777. Mais, passionné il se rend à Paris pour étudier la chimie. Son oncle l’aide à construire des ateliers où il améliore la production d’acide chlorhydrique. Sa fabrique se diversifie et prend de l’essor, ses produits sont connus dans toute l’Europe. C’est revenu à Montpellier dans la chaire de chimie qu’il se penche sur la formule de Lavoisier de transformation du sucre en alcool. Il publie sa doctrine en 1799 sur la vinification du vin. Son traité sur « la chaptalisation » du vin en 1807 révolutionne l’œnologie (9). À Paris, professeur de chimie végétale à Polytechnique, membre de l’Académie des sciences il poursuit ses activités industrielles et politiques puisqu’en janvier 1801 il est nommé ministre de l’Intérieur et ce sera lui qui élaborera la loi qui institue préfets, sous-préfets et arrondissements. Il démissionnera en 1804 pour être nommé sénateur. Outre ses écrits sur la vinification on lui doit la fabrication artificielle de l’alun, du salpêtre et d’un type de ciment.

Armand Jean François Seguin. Collaborateur de Lavoisier et cobaye humain pour ses essais sur la respiration, très bon expérimentateur, il fit fortune en inventant une méthode rapide de tannage des cuirs à base d’acide sulfurique et de tannins divers. Fournisseur de cuir pour les armées de l’Empire il installa une grande manufacture sur l’île de Sèvres sur la Seine qui traitait plus de 100 000 peaux par an. Sa fortune lui permit d’acheter plusieurs châteaux, mais les affaires périclitant, des spéculations aventureuses l’obligent à vendre une bonne partie de ses immeubles et à transformer sa manufacture en un haras pour chevaux de course. Il réservait ses communications scientifiques sur l’opium ou le quinquina à l’Académie dont il était correspondant. Son île sera industrialisée bien plus tard en 1925 par Renault et s’appellera bien sûr l’île Seguin.

Curieux destins pour ces chimistes qui surent survivre aux changements radicaux de régimes, de la royauté à la Restauration en passant par la Révolution, le Consulat et l’Empire. Au cours de ces changements sociétaux, ils ont cependant jeté les bases de la chimie moderne et initié les débuts d’une industrie nationale. Faut-il y voir le sens de l’investigation, de la patience, de l’observation et du pragmatisme des chimistes, pour surnager aux vagues parfois sanguinaires des révolutionnaires et se glisser dans un ordre nouveau qui fera leur fortune, mais dictatorial ?

Jean-Claude Bernier et Françoise Brénon

Mai 2021

Pour en savoir plus

(1) La pile électrique : tout a commencé avec des grenouilles

(2) Berthollet (1748-1822) et ses œuvres

(3) Antoine François de Fourcroy (1755-1808), promoteur de la loi de germinal an XI

(4) Conférence de M. le Professeur Delépine : les œuvres chimiques de Vauquelin

(5) Louis Joseph Gay-Lussac (1778–1850)

(6) Berthollet, le pharmacien Curaudau et l’identification du chlore

(7) Comment faire des vitrages avec du sable ? La réaction de fusion du verre

(8) Chaptal (1758–1822)

(9) De la vigne au verre : tout un art ?

Deux programmes pour verdir l’Europe

Connaissez-vous le CBE ou Circular Bio-based Europe qui succède depuis février au BBI JU ou Bio-based Industries Joint Undertaking ? Non pas vraiment ? Eh bien ce sont deux programmes européens.

Le premier, créé en 2014, a été basé sur une collaboration public–privé entre la commission et le consortium des bioindustries composé de plus de 100 entreprises dont plusieurs dizaines de la chimie. Sous la forme d’un « Public Private Partnership »il a été doté de 2,7 Mrd€ dont 1 Mrd issu de Bruxelles et 1,7 Mrd venant des industriels.

Son successeur jusqu’en 2027 devrait aussi mobiliser 2 Mrd€. Les réponses aux appels d’offres sont sélectionnées par un groupe mêlant les représentants des États et le comité scientifique. Ces dispositions ont permis de créer onze bioraffineries (1) en Europe dont trois en France, en réduisant les risques des investissements dans ces industries biologiques et en les connectant avec le marché pour créer une bioéconomie durable et compétitive en Europe. Elles sont dénommées « flagships » ou « bioraffineries phares ».

Voyons les résultats pour la France qui prend la première place de ce programme puisque trois projets y sont aboutis.

RESOLUTE – Un biosolvant non toxique à partir des déchets ligno-cellulosiques

C’est un projet mené par la société Circa spécialisée dans la fabrication des solvants organiques biosourcés (2). C’est la production à grande échelle d’un nouveau solvant non toxique à partir de résidus forestiers pour répondre à la demande de l’industrie des pâtes et papiers de valoriser ses déchets et de diversifier ses activités.

Circa avec l’université de York et d’autres partenaires dont AgroParisTech a mis au point depuis plusieurs années un procédé de fabrication de la levoglucosénone (LGO) intermédiaire pour les polymères spéciaux, des parfums et des actifs pharmaceutiques.

Mais le principal débouché commercial est le cyrène obtenu par hydrogénation du LGO (voir figure) solvant aprotique dipolaire et chiral qui va remplacer avantageusement le NMP (N-méthyl-2-pyrrolidone) et le DMF (N,N-dimethylformamide) qui sont sous pression réglementaire à cause de leur toxicité. Après avoir reçu l’approbation de l’ECHA (3) pour son biosolvant et investi plusieurs millions d’euros pour des pilotes produisant 100 tonnes de cyrène par an, une unité industrielle est en cours de construction sur le site chimique de Carling Saint-Avold pour produire environ 1000 tonnes fin 2022.

Suite à des travaux universitaires du CSIC de Madrid, le cyrène s’est révélé avoir les propriétés chimiques et physiques idéales pour l’exfoliation du graphite et les dispersions du graphène. C’est un nouveau débouché high-tech qui s’ouvre alors pour la commercialisation des encres pour l’électronique et les revêtements conducteurs.

AFTERBIOCHEM – Comment fabriquer des acides à partir des pulpes de betterave

C’est un deuxième « flagship » porté par la société Afyren spécialisée dans l’ingénierie en biologie. Elle a investi depuis 2016 dans un procédé qui convertit les déchets agroindustriels de betterave issus de l’industrie sucrière (4) en « building blocks » par fermentation anaérobie, puis dans une deuxième étape à les transformer en acides carboxyliques R-COOH. Grâce au programme européen BBI JU et la contribution de Bpifrance le projet industriel s’implante lui aussi sur la plateforme attractive Chemesis de Saint-Avold qui dispose de services partagés entre les entreprises chimiques du site. C’est un investissement de plus de 60 millions d’euros et la création de 60 emplois qui permettront à Afyren de produire dès 2022 16.000 tonnes d’acides acétique (5), propanoïque, butanoïque (butyrique) et pentanoïque (valérique)… aux applications multiples en agroalimentaire, lubrifiants, cosmétiques, plastifiants et pharmaceutique.

FARMŸING – synthétiser des protéines à partir de déchets organiques

Le troisième « flagship » français est porté par la société Ÿnsect spécialisée dans la production de protéines pour l’alimentation animale (6). C’est sans doute le plus original bien que le terme de bioraffinerie ne soit pas adéquat. C’est probablement la plus grande ferme horizontale d’Europe qui s’implante à Poulainville près d’Amiens. Sa production bien maitrisée par Ynsect et protégée par une trentaine de brevets consiste à « industrialiser » la larve de Tenebrio molitor connue sous la dénomination du ver de farine qui consomme pour grossir toutes sortes de matières organiques, graisses, végétaux, déchets ménagers… et qui est une source de nutriments naturels pour de nombreux animaux, poissons, volailles, porcins, chiens et chats…

Cofinancée par BBI JU, la région Hauts-de-France et divers fonds d’investissement, cette ferme qui va s’élever sur 40 000 m2 et 35 mètres de hauteur sera économe en eau et en énergie et devrait dès 2022 produire 1500 tonnes de protéines par mois. Cette unité, écoresponsable et durable économiquement, peut éviter une pêche supplémentaire de poissons sauvages, l’importation de soja et la diminution d’entrants azotés pour les produits et plantations destinées à l’alimentation animale.

Pour sourire, signalons un autre débouché : déjà plusieurs firmes commercialisent aussi pour l’apéro (7) ces vers Tenebrio molitor cuisinés et à croquer, d’une saveur comté-pointe de muscade rappelant l’amande et la noix de cajou riches en protéines et oméga 3 et 6 ! À votre santé !

Une nécessaire adaptation des bioraffineries au marché concurrentiel

Pour rester sérieux, il est clair que ces « bioraffineries » vont commercialiser des produits à forte valeur ajoutée dont les prix à la tonne vont permettre une rentabilité qui assurera leur durabilité sur le marché.

Cela contraste avec les difficultés que rencontrent les bioraffineries de la Mède ou de Grandpuits d’une part pour assurer un approvisionnement en graisse animale, huile de palme ou de cuisson usagée et d’autre part pour commercialiser des carburants que l’on peut directement incorporer dans le kérosène. En effet, le prix à la tonne, trois à quatre fois celui du kérosène classique, et les récentes fermetures de vols intérieurs vont rendre difficile l’essor commercial sans mesures d’assistance, preuve à l’appui que la bioingénierie en chimie a son créneau dans les produits et intermédiaires chimiques de valeur.

Jean-Claude Bernier

Avril 2021

Pour en savoir plus

(1) Introduction aux bioraffineries et La bioraffinerie de Bazancourt-Pomacle, L'Actualité chimique n° 375-376 (2013) pp. 46-48 et. 49-55

(2) Les solvants biosourcés : opportunités et limitations, P. Marion et F. Jérôme, L’Actualité chimique n° 427-428 (2018) pp. 91-94

(3) L’évaluation des substances chimiques dans le cadre de la mise en œuvre de REACH, conférence et article de C. Gourlay-Francé, Colloque Chimie et expertise - santé et environnement (2015)

(4) Zoom sur le saccharose : de la betterave au sucre, L. Amann, Mediachimie

(5) La chimie du vinaigre, R. Guelin, dossier pédagogique Mediachimie /Nathan

(6) La science et la technologie de l’alimentation vues par la chimie du bouillon, H. This, Colloque La chimie et l’alimentation (2010)

(7) Au menu de nos cousins : diversité, perception gustative et chimie des aliments des primates, S.Krief et Cl.-M. Hladik, Colloque La chimie et l’alimentation (2010)

La chimie n’arrête pas d’innover pour le bien de nos concitoyens en cette période de pandémie où les gestes barrières et le port du masque sont essentiels. Le manque de visibilité des visages apporté par les masques classiques en polyéthylène (1) est sur le point d’être contourné. Le professeur Vandensoep et son équipe de l’institut de Gand–Wevelgem, après plus de 12 mois de recherche, viennent enfin de publier des résultats sur un masque totalement transparent quasi invisible.

Après plusieurs essais sur des masques en polyéthylène multicouches directement issus de l’emballage alimentaire (2) on s’est aperçu que les couches filtraient bien l’oxygène mais pas l’azote et le gaz carbonique rejetés par les voies respiratoires, ce qui a failli entraîner des accidents heureusement sans grande gravité chez les volontaires testés. Ces essais malheureux ont cependant été très instructifs et ont conduit à l’élaboration de plusieurs prototypes.

Le masque est composé d’une mince feuille de polycarbonate percée de milliers de nano-trous et revêtue à l’extérieur d’une couche de polymères possédant une chaine perfluorée qui assure la « déperlance » (3) du masque. Ainsi l’air inspiré et les gaz expirés peuvent circuler mais les micro-gouttes des aérosols extérieurs, véhicules du virus, sont arrêtées et regroupées en macro-gouttes, tout en conservant la transparence du masque. Sa dénomination commerciale se ferait sous la marque Carat.

Le débit d’inspiration et d’expiration doit cependant faire face à une perte de charge due aux dimensions de nano-trous, c’est alors que l’équipe du professeur Vandensoep a eu l’idée de collaborer avec celle du professeur Trugludu de l’Université libre de Roubaix, spécialisée dans l’optique et notamment dans les micro-lasers. Ils ont alors augmenté les diamètres de micro-trous afin de diminuer la perte de charge et placé au-dessus des oreilles des micro-lasers (4) alimentés par des cellules photoélectriques disposées sur un serre-tête du porteur du masque qui balayent la partie avant du masque et font éclater toutes les gouttes des aérosols meurtriers. Sa dénomination commerciale est prévue sous le nom de Carré, compte tenu de sa forme plus anguleuse.

C’est alors, vu la complexité et surtout le coût de ce dernier masque, que l’idée de faire appel à des polymères autoréparables est venue à l’équipe, en utilisant des polymères à liaisons covalentes réversibles associant un réseau de type silicone et un autre réseau supramoléculaire (5). La mince feuille de polycarbonate est alors revêtue de cette couche autocicatrisante. Les trous de cette dernière pouvant être obturée par la simple chaleur de l’air expirée. L’équipe a alors donné à ce prototype le nom de « dArpone d» qui rappelle la base silicone, il demande encore à être testée pour la réversibilité des cycles.

Nul doute que d’ici peu les masques chirurgicaux difficiles à porter seront remplacés par ces masques qui permettront de mieux visualiser les visages et contribuer à la vie sociale. Souhaitons rapidement la fabrication des masques Carat, Carré et Arpone pour le bien-être et la sécurité de nos concitoyens.

Jean-Claude Bernier

1er avril 2021

Pour en savoir plus

(1) Oui la chimie avance masquée

(2) Chimie et maîtrise de la lumière

(3) Les textiles et les vêtements pour le sport

(4) La chimie à la lumière du laser : un intérêt réciproque

(5) Matériaux et chimie supramoléculaire (vidéo)

Les vagues de froid

Février 2021 a vu une météo très changeante et des vagues de froid vif en Europe du Nord et sur le continent américain. Des chutes importantes de température, accompagnées de chutes de neige abondantes, ont sévi en Scandinavie, au Canada et sur la côte Est des États-Unis. Plus surprenant un anticyclone arctique est descendu en Amérique au-delà de la Nouvelle-Angleterre et jusqu’au Texas. Des températures polaires de -19°C à -9°C et même -41°C dans le Minnesota ont été relevées alors même que neige et verglas paralysaient la circulation. Six états US ont déclaré l’état d’urgence grand froid et plus de 3 millions de foyers au Texas ont été privés d’électricité durant plus de 48 h (1) ainsi que d’eau courante pour plusieurs semaines, l’eau ayant gelé dans les canalisations.

En Europe, la Scandinavie a aussi été frappée d’une vague de froid qui a un peu débordé sur la France et le nord-est de l’Allemagne. La vertueuse Suède qui a remplacé ses centrales thermiques et nucléaires par des filières renouvelables (2) a vu tomber leur production électrique de 25% à 9%, les éoliennes étant gelées et les panneaux photovoltaïques enneigés. Pour échapper au black-out elle a remis en route la centrale au fioul et a eu recours à de l’électricité venue d’Allemagne, de Pologne et de Lituanie, las issue de centrales à charbon ! Les Suédois et Suédoises ont été invités par le gouvernement à réduire leur consommation, ce à quoi ils et elles ont répliqué par « #dammsugarupproret », soit « la révolte des aspirateurs ».

Les causes

On peut s’étonner que dans un État aussi riche en sources d’énergie qu’est le Texas, un black-out généralisé puisse arriver. Les hommes politiques ont été très interpellés à la suite de ces incidents qui ont tout de même fait plus d’une dizaine de morts. Certains ont pointé le pourcentage trop élevé de sources d’énergie intermittentes. La société privée de distribution ERCOT a fait l’objet de nombreuses critiques soulignant ses faibles investissements sur les lignes et le grand défaut du manque d’interconnexions avec les sources d’énergies d’autres États et au réseau national (3).

C’est là la grande différence avec l’Europe. Pour la France, une vague de froid fin 1978 avait provoqué une panne d’électricité générale le 19 décembre où les trois quarts du pays avaient été privés de courant durant une dizaine d’heures, alors que commençaient à produire les premières centrales nucléaires et que l’interconnexion des boucles de distribution était encore incomplète.

La leçon à cette date fut bien comprise. Il fut décidé d’accélérer le programme nucléaire et de parfaire une interconnexion européenne qui autorise les échanges de puissance électrique entre pays permettant de pallier des incidents locaux ou des conditions climatiques géographiques particulières. Il y a donc en Europe un marché d’échange du MWh qui, lors de la vague de février, est brutalement monté à 200 € au lieu de 30 €.

Les solutions

Au-delà de la toile d’araignée des interconnexions de grandes lignes de courant, il y a une réflexion sur notre avenir énergétique dans la perspective de la transition écologique. L’intermittent éolien et solaire n’est viable que s’il est soutenu par une source d’énergie constante (4) et modulable facilement suivant la demande et si possible non polluante. À ce sujet connaître la valeur en émission CO2 du KWh est cruciale (voir tableau ci-dessous).

| Filière | nucléaire | hydraulique | gaz | fioul | charbon |

| G CO2/kWh | 6 | 6 | 418 | 730 | 1060 |

Pour les producteurs et régulateurs de réseau c’est un vrai casse-tête car comment ajuster en temps réel demande et production et comment faire face à des conditions extrêmes - froid intense, neige et glace et anticyclone permanent - sans vent durant plusieurs jours (5) ? Les centrales thermiques à gaz ou fioul peuvent répondre assez vite mais comme elles ne fonctionnent que quelques jours par an, leur kWh est cher et peu d‘investisseurs sont enclins à s’y intéresser. De plus leur bilan carbone n’est pas bon. En France l’hydraulique peut répondre assez vite à ces hausses de demande. Pour le nucléaire, actuellement le CEA et EDF planchent sur un procédé de variation rapide de 20% à 80% de la puissance d’un réacteur en moins d’une heure (6). Par ailleurs la recherche et quelques réalisations de SMR (petits réacteurs modulaires) vont permettre de diversifier les applications nucléaires de puissance comprises entre 100 et 300 MW et répondre à ces types de demandes (7). Le projet français « Nuward » vient de bénéficier financièrement du plan de relance. Il regroupe le CEA, EDF, TechnicAtome et Naval Group. Avec deux ilots de 170 MW et une seule salle de commande, il sera le plus compact du marché dans une cuve de 4 m de diamètre et de 13,5 m de hauteur dans un bâtiment semi enterré associé à un système de refroidissement passif (sans pompes) garantissant une sureté et une protection de qualité. Modèle le plus compact issu de notre expérience de la propulsion navale, il pourrait être commercialisé en 2035 avec une chaine de fabrication modulaire et standardisée permettant des coûts réduits. Il ne faut pas tarder, car selon l’OCDE/AEN le marché des SMR à cet horizon peut être de 20 GW. Déjà la Russie a installé un SMR sur barge flottante en Sibérie et aux États-Unis la société NuScale prévoit d’installer un premier module en Utah en 2023.

Sur le papier nos gouvernants et l’opinion publique pensent qu’il est simple d’élaborer une transformation énergétique radicale de la société, sur le terrain c’est une autre affaire… (8)

Jean-Claude Bernier

Mars 2021

Pour en savoir plus :

(1) Noël aux tisons ? editorial Jean-Claude Bernier

(2) Une électricité 100% renouvelable : rêve ou réalité ? fiche Chimie et… en fiches

(3) Réseaux de transport de l’électricité et transition énergétique, article et conférence de S. Henry (colloque Chimie et enjeux énergétiques, 2012)

(4) Le challenge de l’électricité verte, collection Chimie et Junior

(5) La complexité du réseau et l’électricité verte, article et conférence de Y. Bréchet (colloque Chimie et enjeux climatiques, 2015)

(6) Équipe de recherche (vidéo du CEA)

(7) Le nucléaire de fission dans le futur. Complémentarité avec les renouvelables, conférence de C. Behar (colloque Chimie et énergies nouvelles, 2021)

(8) Vitesse de déploiement et acceptabilité des nouvelles technologies dans le domaine des énergies, conférence de G. de Temmerman (colloque Chimie et énergies nouvelles, 2021)

Image d'illustration : K. et B. Emerson - Flickr

licence Creative Commons Attribution 2.0 Générique.

Ce début février est marqué par le retour de températures hivernales classiques et négatives. C’est alors une floraison dans tous les journaux papiers ou télévisés d’une série de reportages et conseils plus ou moins pertinents liés à ces basses températures. Pourquoi Mediachimie ne s’y mettrait pas avant que le mercure ne remonte !

Chez vous

Pour un bon cocooning, vérifiez bien que l’isolation de votre maison est bonne. C’est d’abord 15 à 20 cm de laine de verre ou de cellulose dans vos combles qui vous font économiser 30% sur la fuite des calories (1). Les vitrages à haute isolation de vos baies vitrées et fenêtres avec deux lames de verre sodo-calciques séparées par un volume d’argon et disposant sur l’une des faces intérieures d’un micro-revêtement métallique renvoient les infrarouges vers l’intérieur et évitent de chauffer le jardin (2). Si vous avez un chauffage électrique vos murs sont équipés de contrecloisons en plâtre munies d’une bonne épaisseur de polystyrène. Pensez aux radiateurs à accumulateurs de chaleur qui, équipés d’une âme de céramique (silico-aluminates de calcium) chauffée la nuit, restituent ses calories le jour. Grâce à la chimie des matériaux vous économisez les kWh tarif nuit.

En voiture

Attention, au démarrage n’oubliez pas que votre bonne vieille batterie au plomb perd 33 % de sa puissance lorsqu’on atteint –5°C (3). Si vous roulez au diesel vérifiez bien que vous avez fait le plein à la pompe avec le gas-oil hiver qui a un point de cristallisation à –15°C et qu’il ne vous reste plus du gas-oil été (qui cristallise à 0°C), bien que pour des raisons commerciales il semble que certaines marques fournissent un carburant unique été – hiver. Si vous roulez à l’éthanol (E 85) le démarrage à froid est parfois plus difficile car les vapeurs d’alcool sont moins inflammables. Les pétroliers diminuent en hiver la proportion d’éthanol qui peut descendre à 60% eu lieu de 85% en été (4).

Assurez-vous que le liquide de refroidissement (souvent appelé antigel) de votre moteur est bien adapté à l’hiver afin qu’il ne gèle pas dans votre réservoir. Mélanges d’eau, d’éthylène glycol ou de propylène glycol et d’additifs, ils peuvent supporter sans geler des températures pouvant descendre à –25°C ou moins selon les proportions (5).

Si la route est glissante à cause du verglas, heureusement les municipalités et la DDE ont salé les revêtements (6). Mais roulez avec des pneus hiver qui ont une gomme tendre à base de caoutchouc naturel et de mélanges butadiène / acrylonitrile. En effet suivant la composition la température de transition vitreuse est abaissée et par temps froid le pneu reste souple procurant une meilleure tenue de route (7).

Si le matin vous déneigez carrosserie et pare-brise, utilisez une raclette en polystyrène ou polypropylène moins dure que le verre ou le vernis de peinture pour ne pas faire de rayures. Pour la couche de glace sur le pare-brise, une « pulvérisette » d’alcool ménager vaut mieux que l’eau chaude car le mélange eau – alcool se solidifie à bien plus basse température que 0°C. Enfin si les montants de portes ont leurs joints caoutchouc collés, pensez à les enduire d’une fine couche d’éthylène glycol qui tiendra jusque –45°.

À pied dehors

En promenade ou pour faire vos courses n’hésitez pas à vous couvrir en multicouches (8) :

- des sous-vêtements en microfibres très légers, des maillots en fibres creuses qui vont emprisonner de l’air qui est un isolant thermique efficace pour protéger du froid ;

- un « pull polaire » en fibres polyesters aérées qui viennent en partie du recyclage des bouteilles plastiques en PET ;

- une veste en textile imper respirant, imperméable à la pluie ou la neige mais laissant passer la transpiration, obtenu après enduction de polyuréthane ou des membranes hydrophobes comme les polyfluorothylène (9) ;

- ou mieux encore des textiles thermorégulants à changement de phase où sont encapsulées sur les fibres des cires qui se liquéfient à plus de 37°C lorsque vous êtes dans une pièce chauffée et qui, quand vous sortez à l’extérieur au froid, se solidifient en libérant de la chaleur.

On trouve aussi des vêtements et gants pour motards ou artisans du BTP avec des microcircuits de résistances alimentées par des piles ion-lithium qui sur commande peuvent chauffer soit les mains, soit le dos.

En cette période de COVID, vous sortez avec les masques sanitaires en polypropylène qui comportent une couche de « meltblown », microfibres qui par attraction électrostatique captent les nano-gouttes des aérosols pouvant véhiculer le virus (10). Si les masques sont humides les fibres ne servent plus de barrière, donc éviter de les mouiller par la respiration en hiver ou sous la pluie ou la neige. L’Académie de médecine canadienne recommande par grand froid de porter au-dessus une écharpe.

Mais que cela ne vous empêche pas de soigner votre visage et votre peau : par grand froid sec, elle souffre, alors n’oubliez pas les crèmes hydratantes et les rouges à lèvres protecteurs (11).

Parés pour le grand Nord ?

Jean-Claude Bernier

Février 2021

Pour en savoir plus

(1) Isolation dans l’habitat : la chimie pour ne pas gaspiller de calories !

(2) Les vitrages : laissez entre la lumière

(3) Applications présentes et futures des batteries

(4) Pourquoi met-on de l’alcool dans l’essence ? (Question du mois)

(5) Glycol / Éthane-1,2-diol / Éthylène glycol (Produit du Jour Société Chimique de France)

(6) Pourquoi met-on du sel sur les routes lorsqu’il gèle ? (Question du mois)

(7) Le pneumatique : innovation et haute technologie pour faire progresser la mobilité

(8) Vers des textiles intelligents pour des vêtements performants et innovants

(9) Les textiles imper-respirants

(10) Oui la chimie avance masquée

(11) La peau au quotidien : protection et embellissement

La situation actuelle

Il existe en France huit raffineries du pétrole, de la Normandie à la Méditerranée en passant par le sud de Lyon. La grande majorité du pétrole raffiné sert à l’obtention des carburants, une autre partie fournit la matière première pour la chimie des dérivés du pétrole. Ainsi ces sites sont aussi des complexes de pétrochimie.

La coupe pétrolière qui intéresse la chimie est essentiellement le « naphta » dont les chaines carbonées vont de 5 à 10 atomes de carbone. Celle-ci subit l’hydrocracking (ou craquage à la vapeur d’eau) permettant d’obtenir les intermédiaires majeurs pour la chimie organique tels que les oléfines (éthylène (1), propène, butène, benzène…). Pour éviter la pollution due à la présence de soufre et d’azote dans le pétrole, des unités d’hydrodésulfuration (2) sont également présentes sur les sites.

Ces fabrications utilisent actuellement environ 13% du pétrole (3), part qui pourrait monter à 22% d’ici 2050 sans régulation. Les politiques de transition énergétique vont limiter les objets en plastique, faire baisser la demande énergétique des bâtiments, économiser la consommation des véhicules en carburants, voire passer aux véhicules électriques, et donc baisser les volumes consommés de gas-oil et d’essence. C’est ainsi que les capacités de raffinage en France et en Europe n’ont cessé de diminuer. Les capacités de raffinage en Europe représentaient en 2008 21% des capacités mondiales et elles ne sont plus que de 17% en 2020. La consommation des produits pétroliers (carburants compris) dans l’hexagone a suivi la même pente, 98 millions de tonnes (Mt) en 1998, 89 Mt en 2000 et 73 Mt en 2019 qui plombent cependant encore notre balance commerciale de quelques dizaines de milliards d’euros.

L’évolution due aux huiles de schiste

Il faut se rappeler que la stratégie des grandes compagnies pétrolières a évolué dans les années 2010 avec l’arrivée de l’huile et du gaz de schiste américain sur le marché mondial. Historiquement les pétroliers européens utilisaient la coupe « naphta » pour la production de l’éthylène intermédiaire essentiel pour la chaine de valeur en chimie organique notamment pour les polymères résines et plastiques (4). Pour ce faire il faut casser les chaines carbonées des hydrocarbures du naphta à l’aide des vapocraqueurs qui malheureusement en Europe avaient plus de 25 ans. Aux États-Unis de nouveaux vapocraqueurs à base éthane produit en abondance par les gaz de schiste ont abaissé le prix de l’éthylène d’un facteur 2 à 3 ! Pour ne pas « mourir » les Européens ont investi soit dans de nouveaux vapocraqueurs en Écosse et en Norvège, soit dans la modernisation d’anciens vapocraqueurs au sein de plateformes chimiques pour leur donner plus de flexibilité. Fournir l’éthylène, le butadiène et des aromatiques sur place limite les émissions et les besoins logistiques. C’est ainsi que TOTAL a investi à Gonfreville et à Anvers, de même INEOS à Anvers. Ces deux acteurs majeurs européens comme ExxonMobil (USA) souffrent de la crise de 2020 qui a non seulement entrainé une chute de la vente des carburants mais aussi de produits chimiques et de matières plastiques pour l’automobile. Tout en proclamant que le pétrole n’a pas dit son dernier mot notamment en Chine, aux USA et dans les pays émergents, il se prépare des stratégies à long terme dans le ton européen de la transition énergétique en « verdissant l’or noir ».

Vers le « zéro carbone » ?

INEOS lance ainsi à Anvers le « Project One » d’un vapocraqueur base éthane qui devrait produire 1,5 Mt d’éthylène, le plus important en Europe et le plus économe, avec d’une part la récupération d’hydrogène dévolu à la mobilité et d’autre part un contrat avec ENGIE qui doit lui apporter toute l’énergie électrique éolienne pour son futur complexe. Pour la France on se rappelle la reconversion de la raffinerie de La Mède condamnée à la fermeture et transformée en bioraffinerie avec un investissement de plus de 275 millions d’euros devant produire des agrocarburants avec le procédé HVO (Hydrotreated Vegetable Oil), un procédé français. Cette unité traite en partie de l’huile de palme, ce qui a soulevé diverses réactions (5). TOTAL annonce en 2020 la transformation de la raffinerie de Grandpuits (77) en investissant 500 millions d’euros dans une plateforme « zéro pétrole » afin de fournir 400 000 t/an de biocarburants majoritairement destinés au secteur aérien, à partir de graisses animales, huiles de cuisson usagées et végétales recueillies régionalement. Sur le même site, associé au néerlandais Corbion, il veut produire du bioplastique centré sur le PLA (6) et développer une unité de recyclage de plastique par pyrolyse.

Après avoir fermé le vapocraqueur sur le site de Carling (57), TOTAL, après l’acquisition de Synova, veut devenir un acteur majeur dans le recyclage chimique des plastiques. Sur ce site pétrochimique, l’association Chemesis (Total, Arkema, Air Liquide, etc.) promeut la chimie verte avec Metex Noovista qui produit du propanediol et de l’acide butyrique biosourcés, et Afyren synthétise des molécules pour l’alimentation et des conservateurs aromatiques à partir de sous-produits de betterave. Et, dernier venu, Circa Sustainable Chemicals produira à partir de coproduits du bois 1000 t/an de Cyrène, un solvant fluide biosourcé (encres) (7). C’est ainsi qu’à proximité de l’Allemagne se transforme un site de chimie performant compatible avec les exigences environnementales, et générateur d’emplois dans le Grand-Est (8).

Les nouveaux marchands d’énergies

L’annonce de la nouvelle stratégie des pétroliers est celle de devenir, comme le dit Total, une entreprise de « multi-énergies ». Plusieurs facettes apparaissent dans ces stratégies : donner une plus grande part au gaz liquéfié (GNL, constitué majoritairement de méthane) et une nouvelle part à l’électricité à partir des renouvelables. Après l’expérience décevante de SunPower c’est entre 2 et 3 milliards d’euros par an qui seront consacrés à la production et au stockage d’électricité bas-carbone jusqu’en 2030. Pour cela TOTAL a racheté SAFT pour les batteries de stockage et s'allie à Peugeot et à Michelin pour le projet d’une giga factory en France de production de batteries ions-lithium. Les ventes de Total se répartiront alors entre 30% de produits pétroliers et 5% de biocarburants, 15% pour l’électricité bas carbone et 50% pour les gaz dont l’hydrogène. Le défi est lancé entre Shell, BP, Exxon et d’autres : ce sera à qui s’imposera pour la capture du CO2, les énergies propres et l’hydrogène vert ? (9) Ce qui est sûr cependant, c’est qu’à moins d’une catastrophe mondiale, la demande d’énergie ne va pas se tarir d’ici 2050.

Jean-Claude Bernier et Françoise Brénon

Janvier 2021

Pour en savoir plus

(1)° Éthylène, fabrication industrielle (site l'Élémentarium)

(2) Comment assainir l’atmosphère des villes ? L’hydrotraitement (Réaction un clin d'oeil)

(3) L’extraction du pétrole et du gaz (vidéo CEA)

(4) L’Union des industries chimiques (UIC) tire la sonnette d’alarme

(5) Polémiques dans le monde des biocarburants

(6) Zoom sur l'amidon : de l’amidon aux polymères biosourcés

(7) Les solvants biosourcés : opportunités et limitations

(8) Pour une industrie chimique propre et durable (Chimie et…junior)

(9) Qu’est-ce que l’hydrogène vert ?

Illustration : Raffinerie de Port-Jérôme-Gravenchon, Wikimedia, Gérard-travail personnel, CC BY-SA 4.0

En cette fin d’année l’expression « ça sent le sapin » doit perdre son sens argotique pessimiste et plutôt se compléter par « ça sent bon le sapin de Noël ». À l’approche du 25 décembre 2020 nous avons besoin d’une bouffée d’optimisme et, même si nous sommes déconfinés ou confinés, le sapin traditionnel dans le salon va agir comme une douce thérapie.

Nous l’avons acheté « bio », ou même « loué » si nous sommes d’abord écologistes, puis décoré avec nos guirlandes aluminisées et celles parsemées de LED multicolores.

Nous avons ainsi déjà profité de ses odeurs fraiches et boisées (1). Le pin sylvestre dégage plus de 44 composés olfactifs (2). Le principal responsable est la pinène (C10H16), présente sous ses deux formes isomères α et β. L’α-pinène présente dans l’essence de térébenthine est aussi connue comme antiseptique présente aussi dans la sauge. L’autre odeur fraiche du sapin est celle de l’acétate de bornyle à l’odeur de résine fraîche, utilisé aussi dans les parfums ou les désodorisants. Synthétisé par plusieurs conifères il est aussi utilisé en phytothérapie pour ses propriétés sédatives (3).

Nous avons ainsi déjà profité de ses odeurs fraiches et boisées (1). Le pin sylvestre dégage plus de 44 composés olfactifs (2). Le principal responsable est la pinène (C10H16), présente sous ses deux formes isomères α et β. L’α-pinène présente dans l’essence de térébenthine est aussi connue comme antiseptique présente aussi dans la sauge. L’autre odeur fraiche du sapin est celle de l’acétate de bornyle à l’odeur de résine fraîche, utilisé aussi dans les parfums ou les désodorisants. Synthétisé par plusieurs conifères il est aussi utilisé en phytothérapie pour ses propriétés sédatives (3).

Mais il n’y a pas que le sapin et ses parfums pour vous réconforter en cette période de Noël. Il y a bien sûr l’odeur du chocolat chaud qui contient des polyphénols excellents pour l’organisme mais aussi des endorphines stimulantes et euphorisantes idéales en hiver (5).

Ainsi le pain d’épices avec le gingérol du gingembre, mais aussi sa saveur douce, sucrée et légèrement épicée et due à la zingérone qui s’est développée durant la cuisson.

Si vous aimez les marrons chauds, lorsqu’elles sont grillées les châtaignes dégagent quantité de composés volatils par réactions à haute température. La chaleur développe aussi diverses molécules dont le ? butyrolactone qui donne en bouche un léger gout sucré caramélisé ainsi que le furfural qui apporte le côté boisé avec une légère odeur d’amande (6).

Vous aurez aussi pour vous réchauffer un incontournable des marchés de Noël, hélas si peu nombreux cette année, le vin chaud. Même sans en abuser vous reconnaitrez son odeur avec les vapeurs d’alcool qui entrainent les parfums d’agrume, l’aldéhyde cinnamique et les phénols comme l’eugénol de la cannelle.

Voilà une thérapie simple et joyeuse pour les fêtes (7). Si vous n’avez pas de sapin, la chimie extractive peut vous fournir les huiles essentielles pour une aromathérapie. Vous avez le choix entre l’huile essentielle de coriandre, l’essence d’orange douce, ou les extractions de cannelle de Ceylan ou encore de sapin bouvier : alors à vos diffuseurs, mais attention comme dans tout traitement c’est la dose qui compte (8) !

Joyeuses fêtes.

Jean-Claude Bernier

Décembre 2020

Pour en savoir plus :

(1) Quand la chimie a du nez (vidéo)

(2) Les méthodes de mesure des odeurs : instrumentales et sensorielles

(3) Un exemple de production de substances actives : le pouvoir des plantes

(4) Zoom sur la chiralité et la synthèse asymétrique

(5) Les emplois thérapeutiques du chocolat

(6) Sucre et huile : des ingrédients clés pour la chimie biosourcée

(7) La nature pour inspirer le chimiste : substances naturelles, phytochimie et chimie médicinale

(8) La bonne chimie est-elle dans le bon dosage ?

Les bonnes nouvelles de novembre annonçant le début de la fin de l’épidémie du Covid-19 ont rempli d’espoir nos concitoyens qui lors du deuxième confinement ont plutôt le moral dans les chaussettes. Ce fut d’abord les laboratoires germano-américain Pfizer-BioNTech puis l’américain Moderna qui ont annoncé l’efficacité de leur vaccin respectivement à 90% et 94,5% à l’issue de données intermédiaires des essais de la phase 3. Il faut bien sûr attendre les rapports scientifiques complets des dossiers d’autorisation qui seront déposés à la Food and Drug Administration (FDA) aux États-Unis et à l’autorité sanitaire européenne qui doivent donner leur avis fin décembre. Ces deux vaccins sont composés de fragments d’ARN messager qui provoquent la synthèse de la protéine Spike qui induira une réponse immunitaire protégeant contre le Covid-19 (1). C’est apparemment la méthode d’approche scientifique (ARNm) la plus rapide mais à côté de ces deux laboratoires il y en a encore 9 dont on sait qu’ils ont déjà des résultats des essais de la phase 3 engagés sur plusieurs dizaines de milliers de volontaires : Johnson&Johnson – Janssen (vecteur viral), CanSino Biologics (Chine, vecteur viral), Sinopharm (Chine, virus inactivé), Gamaleya Research Institut (Russie, vecteur viral), Astra Zeneca (vecteur viral), Novavax (fragment d'antigène), Sinovac (Chine, virus inactivé), Bahrat Biotech (Inde, virus inactivé) (2).

Tous ont des essais cliniques importants dans de nombreux pays en particulier sur les soignants et les militaires dans les pays peu démocratiques. Par ailleurs Sanofi Pasteur avec GSK développe son vaccin en phase 3 (protéine recombinante) et Pasteur avec Themis (une autre protéine recombinante) serait en phase 2. La course au vaccin, avant même les autorisations de mise sur le marché, entraine des investissements énormes sur les chaines de fabrication et la logistique de l’acheminement des vaccins, car on parle ici non pas de millions de doses mais de milliards.

Prenons l’exemple des deux vaccins ARNm de Pfizer et Moderna, l’ARN est très instable et se dégrade rapidement à température ordinaire. C’est pourquoi on entrepose les molécules d’ARNm à basse température -80°C, elles baignent dans une solution aqueuse ionique enfermée dans des nanoparticules de lipides (capsules de gras) elles aussi sensibles à la chaleur. Pour éviter toute dégradation de l’efficacité du vaccin, Pfizer les conserve à -80°C et Moderna a su trouver une astuce pour ne les conserver qu’à -20°C.

Il faut donc de la fabrication à l’entrepôt du transport à la distribution aux hôpitaux ou pharmacies conserver la chaîne du froid. Si à -20°C les containers frigorifiques et les congélateurs dévolus à la conservation des matières alimentaires sont bien connus, à -80°C les ennuis commencent.

Les supercongélateurs (-80°C) sont pour l’instant des équipements de laboratoire avec des groupes frigorifiques qui fonctionnent avec le nouveau F-Gaz agréé en Europe. Plusieurs fabricants allemands dont Binder et un français Froilabo à Meyzieu près de Lyon peuvent livrer des armoires de 300 à 700 litres à des prix avoisinant 10 000 €, difficile cependant à équiper tous les hôpitaux et pharmacies d’ici le printemps 2021.

Il faut donc penser à des containers ou coffres isothermes qui pourront conserver à basse température durant plusieurs jours les doses de vaccins. Une entreprise spécialisée Olivo en France fabrique des armoires et conteneurs isothermes transportables fonctionnant avec deux types de réfrigérants :

- les cartouches en polyéthylène avec un gel eutectique. Ce sont, suivant les températures visées entre -21°C et -50°C, des solutions salines (3) avec NaCl (-21°) ou CaCl2 (-51°) pouvant contenir plusieurs centaine ou milliers de doses.

- à glace sèche. Les conteneurs comportent une certaine quantité de CO2 solide en neige ou en bâtonnets, on sait qu’à la pression atmosphérique il se sublime sans fondre à -78°C en absorbant pas mal de calories.

Ces containers sont isolés par plusieurs couches de polystyrène expansé avec des coefficients de qualité isotherme de 0,40W/(m2.K) qui permettent de maintenir plusieurs jours des températures aussi basses et pouvant aussi se recharger en CO2 solide. C’est une des solutions qui est retenue pour transporter par avion les millions de doses avec cependant une contrainte de sécurité pour la manipulation en zone de stockage et dans les avions, la ventilation nécessaire pour ne pas accumuler le gaz carbonique au-delà de 8% dans l’air pour les employés et pilotes.

Un aspect qui est aussi important est la mise sous flacon car il semble que l’on ne pourra distribuer les vaccins que sous forme multi-doses. C’est pourquoi les usines du verrier allemand Schott et de la filiale SGD Pharma de Saint-Gobain tournent à bloc pour l’intense fabrication de tubes et flacons en verres borosilicatés (type Pyrex bien connu des chimistes) (4) pouvant bien tenir aux variations de température. Encore faudra-t-il les remplir c’est ce que fera Delpharm en Eure-et-Loir qui vient d’investir plusieurs millions d’euros pour une chaine de remplissage stérile spécifique pour les paramètres de froid, capable de traiter plusieurs dizaines de millions de doses fournies par les deux sites de BioNTech en Allemagne.

Espérons que les autres vaccins en développement permettront d’être conservés entre -5°C et 0°C, ce qui simplifierait la fabrication, le transport et la distribution. Les chiffres annoncés par les laboratoires et les états qui frisent au total de 5 à 10 milliards de doses en flux tendus pour la population mondiale avec la mobilisation de plusieurs milliers de Boeing 747 et des centaines de millions d’emballages donnent le vertige. Pour Sanofi la production de l’antigène a déjà démarré à Vitry sur Seine en R&D. Les usines dans le Rhône, en Allemagne en Italie et aux États-Unis sont prêtes à démarrer sitôt la phase 3 terminée et les autorisations délivrées, les capacités seraient de l’ordre du milliard par an.

Alors qu’en France la campagne de vaccination dès 2021 est programmée, penchez-vous sur les coulisses du chemin abrupt du labo à l’aiguille sur votre bras. C’est assez fantastique, non ?

Jean-Claude Bernier

Décembre 2020

Pour en savoir plus :

(1) Zoom sur les vaccins

(2) Un vaccin, oui, mais quel vaccin ?

(3) Pourquoi met-on du sel sur les routes lorsqu’il gèle en hiver ?

(4) Comment faire des vitres avec du sable ? La réaction de fusion du verre

C’est le dimanche 8 novembre que sont partis des Sables d’Olonne les 33 voiliers du Vendée Globe 2020. Comme précédemment on s’attend à ce que le record de 2016 (1) soit battu compte tenu des innovations et nouveaux matériaux appliqués à ces voiliers IMOCA de 18 mètres préparés pour la course autour du monde depuis plusieurs années. Ce sont en effet des vitrines de technologie : mâts et coques en fibres de carbone, accastillages en titane, voiles en Kevlar ou fibres de carbone tissées, informatique et caméras embarquées du dernier cri. Mais cette année l’innovation la plus importante est sans doute la quasi-généralisation des « foils » (2).

Alors que dans la précédente édition 7 bateaux étaient pourvus de foils, cette année c’est plus de la moitié de la flottille, 19 navires sur 33, qui portent ces impressionnantes moustaches. De plus elles ont grandi. En 2016 les foils mesuraient 2 à 3 mètres, en 2020 ils font de 5 à 6 mètres. Conçus sur le même principe que les ailes d’avion, leur profil permet, lorsque plongés dans l’eau avec une certaine vitesse, de soulever la coque et donc de réduire les frottements et la prise au vent et ainsi gagner 20 à 30% en vitesse pure. Ces foils sont maintenant fabriqués par plusieurs entreprises du Morbihan. Ils sont en fibres de carbone entremêlées en 3D imprégnées de polyester (3). Un moule spécial en mousse reçoit les différentes couches de drapages sur plusieurs centimètres d’épaisseur. Après démoulage la cuisson permet de polymériser la résine (4) et donne la forme rigide du foil. Bien que légers les foils doivent cependant être très résistants car en plus des forces aérodynamiques ils supportent le poids du voilier qui se soulève et qui fait en tout 7 à 8 tonnes. Les cabinets d’études et les entreprises bretonnes ont dû repenser l’architecture des bateaux en fonction de ces foils et de leurs puits qui vont donner des allures inédites à ces « Imoca » de folie. Parallèlement c’est toute une industrie de R&D et de PME innovantes qui font de la Bretagne une vitrine des matériaux composites (5) de hautes performances qui est maintenant sollicitée pour des projets de navires de haute mer (6).

Il y a aussi cette année des originalités marquantes. Le skipper Sébastien Destremau sur son bateau « Merci » dans un souci écologique s’est équipé d’une « casquette » en carton. Dans le jargon nautique la « casquette » n’a rien d’un couvre-chef, c’est une pièce à l’arrière du bateau qui sert à protéger le barreur des embruns et du vent glacial. C’est la société DS Smith de Loire-Atlantique spécialisée dans les emballages recyclés qui a fourni 100 m2 de carton ondulé. Et c’est Stéphane Munoz « sculpteur cartonniste », créateur de meubles en papier rigide, qui a fabriqué la pièce de 3,6 m de longueur jusqu’à la veille du départ et qui a reçu un glaçage avec une résine époxy sans solvant. La casquette gardera-t-elle son imperméabilité lors du voyage ? Le skipper est engagé dans une démarche de réduction de son empreinte carbone (7) et il ne vise pas une place parmi les premiers de cette édition 2020.

Un autre bateau, l’Imoca « Newrest – Arts & Fenêtres » avec son skipper Fabrice Amedeo, mène aussi une démarche écologique. Il veut, avec trois laboratoires de l’IFREMER, de l’université de Bordeaux et de l’IRD, profiter de son périple dans des zones océaniques peu explorées pour recueillir et analyser les microplastiques. On sait qu’avec la dispersion des matières plastiques, on trouve dans les océans des milliards de billes de plastique de tailles comprises entre 300 et 50 microns qui suscitent des inquiétudes pour l’équilibre marin et des menaces pour la vie des poissons. Le bateau est équipé d’un capteur disposant de trois filtres de calibres différents. Le skipper devra changer les filtres toutes les 24 heures en notant sa position et recueillir les boites à filtres pour les analyses chimiques (8) ultérieures (polystyrène, polyéthylène, polyamide…) qui doivent permettre d’établir une cartographie de ces microplastiques dans les océans. Fabrice Amedeo ne vise pas le record de 74 jours : il emporte avec lui 85 jeux de filtres pour 85 jours en mer.

Cela rappelle l’aventure et le projet « Plastic Odyssey » lancés en 2018 par deux jeunes ingénieurs dont l’ambition est de faire marcher un navire avec les déchets plastiques trouvés sur les plages les plus polluées d’Afrique et d’Asie. Après une maquette de démonstration, ils ont acquis avec l’aide de nombreux sponsors et ONG un vieux navire océanographique le « Victor Hansen » qu’ils sont en train d’aménager avec un réacteur de pyrolyse à 400°C qui va dépolymériser ces déchets et les recycler sous forme d’une huile lourde récupérée par distillation, pouvant alimenter les moteurs de leur navire. Après avoir été bloqué plusieurs mois à Boulogne pour cause de désamiantage, le rétrofit est en cours. Ils pensent partir en 2021 pour un tour du monde avec multi-escales pédagogiques pour démontrer les possibilités du recyclage chimique des plastiques dont l’Europe et le monde auraient bien besoin.

Jean-Claude Bernier

Novembre 2020

Pour en savoir plus :

(1) Moins de 80 jours grâce à la chimie ?

(2) La chimie, une histoire de foils

(3) Les chimistes dans l’aventure des nouveaux matériaux

(4) Les polymères, ce qu’il faut savoir ! (vidéo)

(5) Les matériaux composites dans le sport

(6) Chimie et construction navale

(7) Papiers/cartons : les bons élèves du recyclage et du bilan carbone

(8) Techniques analytiques et chimie de l’environnement

Crédit photo : IMOCA Merci © Sébastien Destremau