Quatre binômes d’étudiants issus des grandes écoles de journalisme ont été sélectionnés pour explorer, décrypter et raconter la chimie à leur façon. Leur mission : produire un article accompagné d’une interview vidéo sur un sujet original lié à la chimie.

Thèmes et équipes en lice :

Les enquêtes sont en cours ! Les équipes ont jusqu’au 18 juin pour réaliser leurs productions.

Souhaitons-leur bonne chance !

La remise du Grand Prix se tiendra le 26 juin 2025 à la Maison de la Chimie avec la révélation des lauréats du GPJJC 2025 !

Rendez-vous fin juin sur Mediachimie pour découvrir les vidéos et les articles.

|

La difficile traque aux émissions de CO2 pour l’aviation

|

La difficile traque aux émissions de CO2 pour l’aviation

Il y a quelques années, de nombreuses critiques relatives aux déplacements en avion avaient même appelé au boycott des déplacements aériens. Ces critiques n’étaient pas dénuées de fondement puisque par passager et par kilomètre en avion l’émission était de 140 g de CO2 à comparer aux 3,2 g par TGV. Cela avait amené des États à souhaiter supprimer un certain nombre de vols domestiques lorsque la liaison par rail était tout aussi rapide. Face à ces mesures, paradoxalement, les experts de l’aéronautique prévoyaient au contraire une augmentation du trafic mondial confirmé lors de l’après-COVID avec des chiffres sans appel de 8 milliards de passagers attendus en 2040 contre 4,4 milliards en 2019, et l’arrivée de 40 000 avions neufs dont plus de 18 000 pour remplacer les appareils en fin de vie.

Au niveau mondial, le secteur aérien contribue à quelque 3% des émissions de CO2 (1). Dans un élan louable avant 2020, les 193 États de l’Organisation de l’Aviation Civile Internationale (OACI), se donnaient comme objectif 0% d’émission en 2050. En 2023, cette même organisation était d’accord pour réduire de 5% les émissions d’ici 2030, en recourant au remplacement du kérosène issu du pétrole par des carburants durables appelés SAF (pour Sustainable Aviation Fuels). Pour sa part, dans la foulée, la Commission européenne dans sa directive « ReFuelEU Aviation » souhaitait que les compagnies de transport aérien incorporent des quantités croissantes de SAF dans le kérosène, 2% en 2024 et 6% en 2030. Bémol en 2025 : l’A4E, association regroupant les principales compagnies aériennes européennes, a tenu le 27 mars à Bruxelles une conférence de presse pour contester ces objectifs européens d’incorporation et dénoncer le calendrier irréaliste compte tenu des faibles quantités de SAF disponibles et de leur prix 3 à 4 fois plus cher que le kérosène. Est-ce un nouveau coup de boutoir contre les règles environnementales européennes face à la concurrence internationale ? Essayons d’y voir clair et quelles sont les pistes d’économie ?

Faire voler un plus lourd que l’air ce n’est pas facile, il faut de l’énergie pour le faire décoller et voler sur de longs parcours. Quelques dizaines de kilogrammes en moins permettent d’économiser des litres de carburant. Le remplacement progressif de l’aluminium et des métaux (2) par les matériaux composites en polyesters et fibres de carbone comme dans l’A350 d’Airbus où ces matériaux représentent plus de 50% du poids permet d’économiser environ 20% de la consommation (3). Le remplacement du métal des structures des 156 sièges par un alliage de magnésium sur un A319 permet de gagner plus de 500 kilogrammes. EasyJet a fait repeindre une partie de sa flotte avec une peinture ultra légère ne nécessitant plus de nombreuses couches et permettant l’économie de 1300 tonnes de carburant. Cette même compagnie EasyJet a aussi une politique tarifaire pour les bagages et qui consiste à faire payer plus au-delà d’un certain poids et taille. « Voyager léger », c’est le slogan.

Plus sérieux, la fabrication additive des pièces complexes en composite et le remplacement des polymères thermodurcissables par des thermoplastiques recyclables et surtout permettant de souder ces pièces en évitant l’usage de rivets en métal est un progrès. Le couplage de ces nouvelles méthodes de fabrication permettrait encore une réduction supplémentaire de 6% de la consommation.

On est assez loin pour l’aviation civile du moteur à pistons et à hélice. L’essentiel des flottes long courrier est équipée de turboréacteurs dont les dimensions ont progressé avec leur puissance. Le leader de la construction de ces moteurs est un franco-américain GE Aviation/Safran qui équipe la plupart des nouveaux avions de ligne Airbus et Boeing (4). Ces moteurs comprennent une soufflante qui comprime l’air à l’avant d’une turbine de combustion avec des pales tournant à très haute température (1200°C) en alliages spéciaux et bientôt en CMC (composites céramiques). Les moteurs CFM 56 des Boeing 747 ont été remplacés par les moteurs LEAP pour l’A320 et Boeing737 permettant d’économiser 25% de carburant. Le dernier, le CFM Rise qui sera opérationnel en 2030, comporte déjà de nombreuses pièces fabriquées en 3D, des pales de soufflantes en composites carbone et des aubes de turbines en céramiques composites. Il sera révolutionnaire dans la mesure où les pales de la soufflante ne seront plus carénées et apparaîtront comme des hélices en avant du turboréacteur. Il devrait permettre un meilleur rendement capable d’économiser encore 20% de plus.

Si sur un gros 747, on estimait par passager la consommation à 3 L/100 km sur un A320 à environ 2,8 L/100 km et sur un A350 à 2,5 L/100 km dans les futurs avions avec le nouveau moteur CFM Rise on devrait être aux environs de 2 L/100 km dépendant bien sûr de la taille de l’avion et du nombre de passagers. Safran Electrical & Power vient en février d’obtenir la certification par l’EASA de son moteur électrique ENGINeUS 100 qui est un concentré d’innovation avec l’électronique de puissance qui contrôle son fonctionnement. Autre atout, sa compacité : il affiche une puissance de 125 kW avec un rapport poids puissance de 5 kW/kg. Il est produit à Niort (79) et au Royaume-Uni à un rythme qui sera de 1000 unités par an et s’adapte bien à l’aviation légère 100% électrique pour 1 à 3 passagers, aux avions hybrides pour 19 passagers, etc. (5) Déjà plus de huit compagnies ont passé commande.

Les carburants d’aviation durable (Sustainable Aviation Fuel, SAF) neutres en carbone, peuvent être produits suivant 4 grands procédés chimiques (6) :

Dans tous les cas les SAF doivent être certifiés par les organismes internationaux de normalisation ASTM pour une utilisation sûre dans le domaine aérien et par l’OACI.

Pour l’instant, en 2025 en France, la voie Fischer-Tropsch est étudiée par Elyse Energy à partir de déchets lignocellulosiques du bois et hydrogénation, la voie ATJ à partir du sucre et de cellulose par Futurol et Global Energy permet d’obtenir un SAF qui a été testé en mars par Safran Aircraft. Seul le procédé HEFA est arrivé au stade industriel notamment en Europe par les sociétés Neste et TotalEnergies. Avant que la bioraffinerie de Grand-Puits soit mise en service en 2025, TotalEnergies jongle sur plusieurs sites, avec la raffinerie de La Mède (13) où arrivent les graisses animales et huiles usagées. Elles y sont prétraitées puis hydrogénées grâce à l’hydrogène venant de l’unité de reformage voisine, puis passent dans l’unité d’isomérisation. Pour séparer le carburant pour l’aviation, il manque un étage de distillation à la Mède, donc le HVO part en Normandie à Oudalle (76) pour obtenir le SAF propre qui est ensuite envoyé à Bordeaux (33), d’où partent les citernes alimentant les aéroports. Ce SAF n'est pas encore complétement neutre en carbone car il y a encore 25% d’huiles végétales de colza et l’hydrogène n’est pas « vert » ! Justement l’hydrogène, me direz-vous ? (7) Pour l’instant le kilogramme d’hydrogène vert vaut à peu près 12 fois le prix du litre de kérosène et Airbus vient d’annoncer qu’il retarde la mise au point de son avion à l’hydrogène ZEROe, devant l’incertitude des infrastructures d’alimentation de ce carburant aux aéroports, c’est montrer que la propulsion aérienne à l’hydrogène n’est pas encore mûre.

Les compagnies aériennes ont raison de dire que les objectifs de réduction des émissions ne seront pas tenus en 2050. Au-delà des annonces et des vols de démonstration, plus médiatiques qu’efficaces, les obstacles sont multiples. Même avec un taux d’incorporation des SAF de 6% en 2030, la production sera largement insuffisante, le procédé d’hydrogénation toujours nécessaire n’est pour l’instant pas nourri d’hydrogène issu de l’électrolyse de l’eau et d’électricité durable. Malgré les efforts d’Airbus et de Boeing, les nouveaux appareils sont livrés au compte-gouttes, empêchant les compagnies d’utiliser les dernières innovations économes en carburant et laissant vieillir leurs flottes. Contrairement à d’autres secteurs de la transition énergétique, l’aviation ne bénéficie pas de subventions mais au contraire de nouvelles taxes frappent le transport aérien.

Devant les doutes sur les ressources et la collecte des millions de tonnes de déchets lipidiques et de biomasse, les investissements dans les filières de HVO (Hydrotreated Vegetable Oil) hésitent et l’engagement d’achat des compagnies aériennes manque. Devant ce cercle vicieux, des experts thermodynamiciens soulignent de plus que la collecte, le prétraitement, l’électrolyse de l’eau, la demande d’énergie pour le raffinage, sont loin d’être négligeables et qu’il conviendrait de faire le bilan carbone de ces SAF. Alors que faire ? Avant de prendre l’avion, faites donc un régime pour maigrir, prenez un petit baluchon très léger, assurez-vous de l’âge récent de l’appareil, sinon prenez le TGV, bien sûr pour New-York ça prendra du temps !

Jean-Claude Bernier

Avril 2025

Pour en savoir plus

(1) Hydrogène, optimisation énergétique et sobriété : l’avenir de l’aviation, P. Labarbe, Fiche Chimie et… en fiches lycées (Mediachimie.org)

(2) Dernières avancées dans les alliages d’aluminium pour applications aéronautiques, T. Warner, colloque Chimie, aéronautique et espace, Fondation de la Maison de la Chimie (novembre 2017)

(3) Les nouveaux matériaux composites pour l’aéronautique, V. Aerts, colloque Chimie, aéronautique et espace, Fondation de la Maison de la Chimie (novembre 2017)

(4) La combustion et les défis de la propulsion aéronautique et spatiale, S. Candel, Colloque Chimie et transports, Fondation de la Maison de la Chimie (avril 2013)

(5) La chimie s’envoie en l’air, J.-C. Bernier, L’Actualité chimique n° 424 (décembre 2017)

(6) La chimie, une solution pour l’avion de demain ?, A. Charles, N. Baffier et J.-C. Bernier, fiche Chimie et… en fiches cycle 4 (Mediachimie.org)

(7) Allons-nous voler à l’hydrogène ? L’évolution du transport aérien, J.-C. Bernier et F. Brénon, éditorial juillet 2021 (Mediachimie.org)

Crédit illustration : Niklas Jeromin / Pexels, libre d'utilisation

|

Comment réalise-t-on l’impression 3D ou fabrication additive ?

|

Comment réalise-t-on l’impression 3D ou fabrication additive ?

L’impression 3D encore appelée couramment Fabrication Additive (FA) a quitté le domaine du prototypage dans les années 1980 pour gagner le domaine industriel et même le domaine ludique après les années 2000. Elle consiste à réaliser des pièces en 3 dimensions par ajouts successifs de couches de matières principalement des polymères ou des métaux. Elle s’oppose donc à la fabrication soustractive dont le principe est de retirer de la matière à une pièce préalablement moulée (1).

Elle présente de multiples avantages : elle repousse les limites de la technologie en réalisant des formes complexes jusqu’ici irréalisables par moulage ou forgeage, elle permet d’optimiser la quantité de matière première et donc de réduire les coûts et elle permet aussi de réduire les déchets.

Le principe repose sur celui des imprimantes à jet d’encre que l’on retrouve dans tous les bureaux, sauf qu’ici on ne projette plus d’encre chargée en noir de carbone mais un polymère fondu ou une poudre métallique. De même, la buse de projection ne se promène plus de droite à gauche au-dessus du papier (2D), mais elle est animée d’un mouvement vertical au-dessus d’un plateau qui bouge horizontalement (3D).

Les applications sont nombreuses.

Beaucoup de petites pièces d’électroménager sont fabriquées en plastique (polyéthylène, rilsan, nylon). Une fois le logiciel d’impression configuré, les imprimantes alimentées par des bobines de résines fonctionnent toutes seules ; la main d’œuvre est réduite ainsi que les coûts de fabrication. Dans les années 2000, la baisse des prix sur les imprimantes grand public de 200 € à 600 € et la possibilité de mutualiser des scanners 3D et des logiciels d’impression gratuits ont multiplié les « fab lab » dans les établissements d’enseignement ou les maisons de la culture. Après quelques années d’emballement, la FA s’est plutôt développée dans l’industrie et le « hobby » est devenu un épiphénomène.

En métallurgie et en matériaux composites, de nombreuses industries l’utilisent soit en sous-traitant à des ateliers spécialisés en FA, soit en interne pour des pièces complexes comme les hélices creuses pour les bâtiments de Naval Group fabriquées par WAAM ; ceci permet de réduire les stocks et les délais d’approvisionnement. Autre exemple : Constellium, le leader français sur l’aluminium commercialise une poudre d’aluminium Aheadd® CP1 étudiée spécialement pour les pièces des bolides de F1.

Dans le sport (3), pour la chaussure tout terrain de rugby et de football « Shark ONE », la semelle, les renforts et la forme ont été imprimés en 3D en PA11 (polyamide 11 ou rilsan) et Pebax® (constitué de blocs de polyamide et de polyéther), des matières éco-responsables de la société Arkema.

En défense, l’armée américaine a développé des mini-usines qui se déplacent sur le terrain avec des imprimantes 3D pour la fabrication de pièces cassées ou manquantes dans l’armement des armées sur le front. En Ukraine, des drones civils ont été modifiés pour porter des charges et de l’armement.

On se rappelle qu’au milieu des années 2000 un logiciel et les données 3D ont été mis sur le Net par un étudiant américain permettant de fabriquer un révolver presque en totalité en plastique et tirant de vraies balles. En 2025, les spécialistes de la lutte anti-terroriste nous mettent en garde sur la facilité et la disponibilité de telles fabrications sur la toile ou sur les réseaux sociaux à des fins criminelles.

Dans le domaine médical, l’extrapolation du prototypage rapide utilisé depuis plus de 30 ans a été un réel progrès pour l’odontologie et la chirurgie. À l’aide des images de l’IRM, on peut fabriquer des prothèses sur mesure et précises, même complexes (mâchoires, articulations de hanches, genoux…) assez rapidement et parfois en temps réel.

On est près de la science-fiction quand on parle d’impression d’organes humains.

Une société lyonnaise s’appuyant sur des découvertes du CNRS imprime de la peau (4). On prépare d’abord la bio-encre avec des cellules de peau, de la gélatine, un peu d’alginate et de fibrinogène. On passe ensuite à l’impression sur un support en atmosphère stérile puis dans un incubateur durant 21 jours. On imprime ensuite le derme par-dessus avec la même encre. Cette peau imprimée peut servir aux essais des firmes biopharmaceutiques pour les crèmes et cosmétiques, évitant les tests sur animaux.

La construction n’est pas en reste. La fabrication additive permet de construire des bâtiments. Un très beau projet réalisé en 2024 sur les composites résine–bois regroupant deux industriels de la charpente et de la FA, en collaboration avec l’École du Bois d’Épinal et l’École d’Architecture de Nancy ,vise à réaliser la première machine de « stratoconception » de 20 à 30 mètres pour des halls ou salles de sports.

L’impression plastique continue à se développer mais elle doit tenir compte du recyclage des fils polymères dans une démarche d’économie circulaire menée par les chimistes. Les procédés de la FA sont ceux qui ont le moins d’impacts sur l’environnement, moins de matière, pas de déchets. Mais lors de la conception des logiciels d’impression, les algorithmes de l’intelligence artificielle peuvent optimiser les structures des pièces à fabriquer, en vue de performances spécifiques. Cette nouvelle application de l’IA commence à diffuser.

Le dernier défi à relever concerne la formation et le recrutement car on demande de plus en plus de compétences (5) dans ce domaine où chimie, polymères et matériaux sont les mots-clés pour cette industrie 4.0. Des salons sont consacrés à l’impression 3D où des acteurs du secteur présentent leurs réalisations et recrutent, comme le salon 3D Print à Lyon, par exemple.

Jean-Claude Bernier et l’équipe Question du mois

Pour en savoir plus

(1) La 3D, troisième révolution industrielle ?, J.-Cl. Bernier L'Actualité Chimique (juillet 2015)

(2) Le Laser en contexte industriel : une palette d’applications étonnantes, T. Engel, Colloque Chimie et lumière, Fondation de la Maison de la Chimie (février 2020)

(3) Le rôle des matériaux composites dans les performances sportives, Y. Rémond, Colloque Chimie et Sports en cette Année Olympique et Paralympique, Fondation de la Maison de la Chimie (février 2024)

(4) L’impression fait peau neuve, J. Leyes et B.Robert, Grand Prix Jeunes Journalistes de la Chimie 2018 (vidéo et article)

(5) Voir l’Espace Métiers de Mediachimie

Crédit illustration : capture vidéo L’impression fait peau neuve, J. Leyes et B.Robert, Grand Prix Jeunes Journalistes de la Chimie 2018

|

Vidéo Histoire du mois : Eva Ekeblad et la pomme de terre

|

Vidéo Histoire du mois : Eva Ekeblad et la pomme de terre

Vidéo du mois : Eva Ekeblad et la pomme de terre

Le 10 juillet 1724, en Suède, nait Eva de La Gardie, plus connue sous le nom de son époux Eva Ekeblad. Elle côtoie les paysans, cherche un moyen de lutter contre les famines et propose de généraliser la culture de la pomme de terre. Cette dernière a été introduite en Suède en 1658 par le naturaliste Olof Rudbeck (1630-1702) dans le jardin botanique d’Uppsala.

Mediachimie a créé pour vous des vidéos passionnantes et riches d’informations sur des anecdotes historiques relatives à la chimie. Retrouvez chaque mois une nouvelle vidéo.

|

Grand Prix des Jeunes Journalistes de la Chimie : les finalistes en lice

|

Grand Prix des Jeunes Journalistes de la Chimie : les finalistes en lice

Le 25 mars dernier, le jury du Grand Prix des Jeunes Journalistes de la Chimie (GPJJC) s'est réuni et a procédé à la sélection des 4 binômes de l’édition 2025 du concours, parmi un total de 17 dossiers de candidature.

Les 4 dossiers retenus sont :

La prochaine étape sera la rencontre avec le jury le 9 avril prochain à la Fondation, puis deux mois d’investigations pour produire un article et une vidéo.

Rendez-vous en juin pour visionner et lire les productions et surtout connaître le binôme vainqueur du GPJJC 2025 (remise des grands prix le 26 juin à la Fondation de la Maison de la chimie).

Pour information, ci-dessous les membres du Jury :

Françoise BELLANGER

Chaine L’esprit Sorcier TV

Vincent BORDENAVE

Le Figaro - Sciences et Médecine

Carole CHATELAIN

Journaliste Scientifique

Alain COINE

Ancien Délégué Général d’Universcience Partenaires

Bernard MEUNIER

Directeur de recherche émérite au CNRS,

Membre et ex-Président de l’Académie des sciences et membre de l’Académie Nationale de Pharmacie

Danièle OLIVIER

Présidente du Jury

Vice-Présidente de la Fondation de la Maison de la Chimie

Jean-Marc SIGOT

Journaliste scientifique, réalisateur, auteur Chaine L’esprit Sorcier TV

Yann VERDO

Les Echos - Chef de rubrique Science

Philippe WALTER

Vice-Président Fondation de la Maison de la Chimie

Membre de l’Académie des Sciences

|

Pourquoi se forme-t-il du tartre sur les résistances chauffantes ? Et peut-on l’éviter ?

|

Pourquoi se forme-t-il du tartre sur les résistances chauffantes ? Et peut-on l’éviter ?

Tout d’abord qu’est-ce que le tartre ? Tartre et calcaire sont synonymes et tous les deux constitués de carbonate de calcium de formule chimique CaCO3, c’est-à-dire formés à partir des ions calcium Ca2+ et des ions carbonates CO32-.

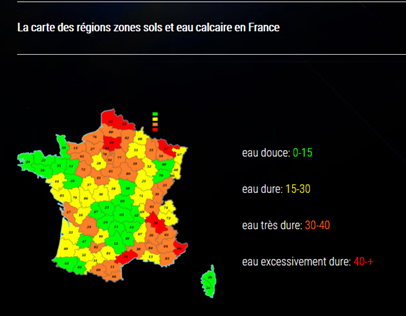

Le carbonate de calcium est très présent dans la nature, dans les terrains dit calcaires : Bassin parisien, Nord, Alpes, Jura, Champagne crayeuse..., comme le montre la figure 1.

L’eau qui pénètre dans ces sols dissout une partie des sels présents et s’enrichit ainsi en sels minéraux avant d’atteindre les nappes phréatiques d’où elle sera pompée puis traitée et rendue potable.

Figure 1 (i)

On définit la « dureté » de l'eau, paramètre qui mesure la quantité d’ions calcium et magnésium, présents dans l'eau. Elle s’exprime en degré TH (°f), pour Titre Hydrotimétrique français.

1 degré TH(°f ) = 4 mg de Ca2+ ou 2,4 mg de Mg2+ par litre d’eau.

On attribue les adjectifs « douce » ou « dure » aux eaux selon la valeur de ce TH.

Échelle (ii)

Notons que dans un terrain calcaire, l’eau s’est enrichie simultanément en ions calcium et carbonate.

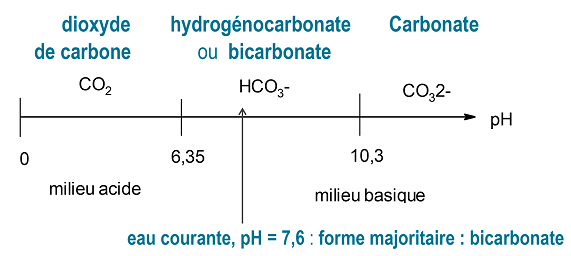

Les ions carbonates participent à des équilibres acido-basiques, comme le montre la figure 2.

Le dioxyde de carbone CO2 est un acide faible et se transforme pour pH supérieur à 6,35 en ion hydrogénocarbonate (aussi appelé ion bicarbonate). Celui-ci se transforme en ion carbonate pour pH supérieur à 10,3.

L’eau du robinet a un pH compris entre 7,2 et 7,6. Il en est de même des eaux en bouteille non gazeuses. A ce pH, l’eau dure contient donc des ions calcium et des ions majoritairement sous forme d'hydrogénocarbonate et non de carbonate (cf. figure 2).

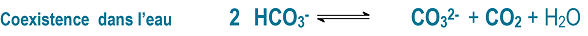

En réalité les trois espèces coexistent et sont toujours en équilibre dans l’eau, selon :

Dire que le bicarbonate est majoritaire c’est dire que les ions CO32- et le dioxyde de carbone CO2 sont très minoritaires mais présents.

Au final l’eau dure contient donc des ions calcium et des ions hydrogénocarbonates, qui restent dissous.

Le chauffage de l’eau va favoriser le dégazage de CO2 dont la solubilité dans l’eau diminue si la température augmente. Cela va provoquer naturellement un déplacement de l’équilibre précédent vers la droite pour reformer du CO2. Mais il se forme donc simultanément des ions carbonate. Or les ions carbonates et les ions calcium ont une affinité l’un pour l’autre et vont précipiter sous forme de carbonate de calcium. La réaction qui a lieu est la suivante :

Le tartre s’est formé !

C’est la raison pour laquelle vous observez un dépôt de calcaire tout particulièrement sur les résistances de chauffe-eau, de lave-linge, de lave-vaisselle, dans les cafetières, dans les fers à repasser… Cela engendre des dépenses d’énergie supplémentaires, limite l’efficacité des savons et détergents, le linge est rêche…

Comme nous l’avons vu (figure 2), les ions carbonates sont des bases donc l’action d’un acide va détruire le calcaire. C’est le rôle des détartrants ou du vinaigre que vous pouvez utiliser. La réaction qui a lieu est

CaCO3 + 2 H+ → Ca2+ + CO2 (gaz) + H2O

Evidemment on ne peut pas mettre un détartrant directement au cours d’un cycle de lave-linge ou de lave-vaisselle. Dans ce cas on peut adoucir l’eau en remplaçant les ions calcium par les ions sodium, c’est le rôle du « sel régénérant », constitué de chlorure de sodium pur (NaCl). On peut aussi ajouter à la lessive un composé qui réagit sur les ions calcium (on parle de séquestration ou de complexation) les empêchant de précipiter avec les ions carbonates(iii).

Pour limiter l’entartrage des résistances de chauffe-eau, on peut adoucir l’eau en amont de l’installation.

Boire une eau dure ne pose aucun problème de santé. Bien au contraire : n’oublions pas que l’ion calcium a une grande importance physiologique (os, dents) et qu’il participe au fonctionnement de la cellule et à la contraction musculaire. L’ion magnésium participe à de très nombreux processus biologiques, au bon fonctionnement du système nerveux et son apport est exclusivement nutritionnel.

On prendra soin de ne pas boire l’eau adoucie riche en ions sodium, car une consommation en excès de ces ions peut entraîner de l'hypertension artérielle.

Françoise Brénon

(i) Source https://la-meilleure-centrale-vapeur.fr/le-calcaire/

(ii) Source https://fr.wikipedia.org/wiki/Duret%C3%A9_de_l%27eau

(iii) ce sont souvent des tensioactifs anioniques de type carboxylate : RCOO- à longues chaine carbonée (R). Cela peut aussi être des hexamétaphosphates de sodium (Na6P6O18).

Crédit illustration : Résistance chauffe-eau, F. Brénon.

|

La gomme xanthane, E415

|

La gomme xanthane, E415

La gomme xanthane est connue du grand public comme additif alimentaire présent dans de très nombreuses préparations culinaires industrielles, pour ses propriétés épaississantes, stabilisantes et d’amélioration de la texture. Elle a aussi beaucoup d’autres applications.

C’est un polysaccharide, biopolymère synthétisé naturellement par la bactérie Xanthomonas campestris, non pathogène pour l'homme. Cette bactérie est responsable de maladies pour certains végétaux, comme le chou : la substance qu'elle synthétise obture les pores des feuilles. L’étude des propriétés remarquables de cette substance a conduit à produire la gomme xanthane, utilisée depuis 1960 […]

Accédez au Zoom sur la gomme xanthane

Crédit illustration : AB-7272 / Adobe Stock

Les différentes filières de formation en chimie selon le bac obtenu sont présentées ainsi que les passerelles.

Organisation de la vidéo/ conférence

Le support de la présentation en PDF est disponible ci-dessous.

|

Après le chocolat… la mousse au chocolat !

|

Après le chocolat… la mousse au chocolat !

Après une première vidéo sur la chimie du chocolat et de ses arômes, voici maintenant une vidéo sur les mystères de la mousse au chocolat.

À travers cette vidéo de Blablareau au labo, coproduite avec Mediachimie et la Fondation de la Maison de la Chimie, découvrez comment obtenir une mousse gouteuse, ferme et stable.

La gomme xanthane est connue du grand public comme additif alimentaire présent dans de très nombreuses préparations culinaires industrielles, pour ses propriétés épaississantes, stabilisantes et d’amélioration de la texture. Elle a aussi beaucoup d’autres applications.

C’est un polysaccharide, biopolymère synthétisé naturellement par la bactérie Xanthomonas campestris, non pathogène pour l'homme. Cette bactérie est responsable de maladies pour certains végétaux, comme le chou : la substance qu'elle synthétise obture les pores des feuilles. L’étude des propriétés remarquables de cette substance a conduit à produire la gomme xanthane, utilisée depuis 1960.

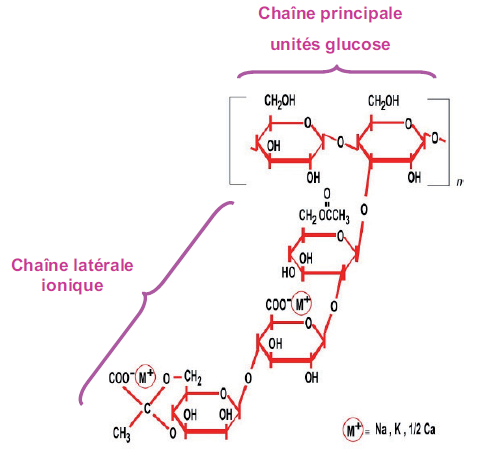

Hétéropolysaccharide(i) de très haute masse moléculaire(ii), la structure primaire de la gomme xanthane est une chaîne principale de cellulose(iii), c’est-à-dire un enchaînement de monomères β-D-glucose liés entre eux(iv) et présentant tous les 2 glucoses, un branchement latéral de 3 sucres comme le montre la figure 1. Ce branchement est chargé négativement. Les contre-ions de cette chaîne anionique sont essentiellement Na+, K+, Ca2+. La masse d'une unité de répétition est Mw = 982 g.mol-1.

Figure 1 – source [4] page 90

La gomme xanthane est soluble dans l’eau à froid (dès 10 à 20˚C), insoluble dans les solvants organiques et supporte les hautes températures (80-100°C). La gomme présente des groupements hydroxyles et des charges négatives qui facilitent l’interaction soluté-eau. De plus, les ramifications écartent les chaînes principales, ce qui facilite l’hydratation.

La viscosité de la gomme xanthane en solution aqueuse relève de la rhéologie(v). Ses propriétés sont celles d’un fluide thixotrope : au-dessous d’une certaine contrainte de cisaillement, les bâtonnets rigides de gomme sont stabilisés par des interactions faibles, ils ne peuvent s'agiter et le liquide devient visqueux ; cette viscosité des solutions de gomme diminue avec des taux de cisaillement élevés (si on secoue, mélange, mastique...). Lorsque les forces de cisaillement sont supprimées, le mélange s'épaissit à nouveau. Par exemple, dans la vinaigrette, l'ajout de gomme xanthane la rend suffisamment épaisse pour qu'elle reste homogène au repos dans la bouteille. Mais les forces de cisaillement créées en secouant et en versant la fluidifient, permettant de la verser aisément. Au sortir de la bouteille, les forces de cisaillement sont supprimées, et le mélange s'épaissit et adhère aux feuilles de salade !

La gomme résiste à la dégradation par la plupart des enzymes : les liaisons β (1->4) de la cellulose sont déjà résistantes et les chaînes latérales les rendent plus difficiles d'accès.

Elle est très peu digestible(vi) (non assimilable par le système digestif humain), du fait que sa chaîne principale est une cellulose. Ainsi, sa valeur énergétique potentielle(vii) est de 16 720 kJ/kg (4 000 kcal/kg) mais sa valeur réelle n’est que de 2 500 kJ/kg (600 kcal/kg).

La gomme n'a pas de goût et n'altère pas les propriétés organoleptiques des milieux où on l'introduit. Elle est réputée non toxique, est approuvée dans l'industrie agro-alimentaire depuis 1969 aux USA et 1974 dans la CEE, sous le numéro E415 [1][2].

Contrairement à certains polysaccharides végétaux (guar et caroube surtout) qui varient selon l'origine et la période de récolte, le procédé industriel d’obtention de la gomme xanthane est bien maîtrisé et les qualités du produit sont constantes. Par ailleurs, si on veut obtenir des variations de propriétés du produit recherché, il est plus facile de modifier une souche bactérienne qu'une plante.

Suivant les pays, elle est autorisée dans différentes applications à des doses allant généralement de 0,1 à 1 % (en masse) et autorisée sans restriction dans les applications cosmétiques.

Sur le marché alimentaire [1][3], on la trouve pour ses propriétés épaississantes, gélifiantes et stabilisatrices, dans des préparations de sauces, vinaigrettes industrielles, soupes instantanées, desserts lactés, produits surgelés, viennoiseries… Elle stabilise les composés en suspension comme les morceaux de fruits, les mousses, les crèmes et yaourts. Elle permet également la suspension de particules d’épices et d’exhausteurs de goût. Cela permet de compenser certains ingrédients trop chers, difficiles à mettre en œuvre, détruits lors des opérations ou efficaces mais trop caloriques, comme les graisses, ou les sucres ou l'amidon. Sa non-digestibilité est un avantage.

Elle peut aussi être employée comme substitut du gluten. Elle est compatible avec les régimes végétaliens, végétariens(viii), halal et casher(ix) .

Dans l’industrie pharmaceutique, elle est utilisée comme agent épaississant et comme ingrédient dans les formulations protectrices. Elle est également employée pour retarder la libération de la substance active du comprimé. Elle est utilisée pour la nutrition des personnes dysphagiques, avec des eaux épaissies. En outre, elle permet de créer de la salive artificielle, pour traiter les personnes souffrant du syndrome de Sjögren(x).

Dans l’industrie cosmétique, la gomme xanthane est utilisée comme stabilisateur, émulsifiant, épaississant et gélifiant dans les dentifrices, les gels, les shampoings, les crèmes et les lotions. Elle améliore la viscosité et aide à maintenir la consistance des produits. Dans les crèmes elle joue aussi un rôle d’hydratant en formant un film à la surface de la peau qui limite l'évaporation de l'eau et la déshydratation.

Dans l’industrie du pétrole et du gaz, elle a une utilisation importante en grandes quantités, comme fluide de forage pour maximiser la récupération du pétrole.

Autres usages : elle est utilisée comme ingrédient dans les peintures, les teintures textiles, les fongicides, les engrais, les détergents et les adhésifs. Dans le BTP, elle facilite le mélange et la projection des ciments et mortiers.

La production industrielle de gomme xanthane se fait dans de gros fermenteurs (jusqu’à plusieurs centaines de mètres cubes) puissamment agités. Le procédé est le plus souvent discontinu (batch)(1). Le milieu de fermentation comprend essentiellement :

Les bactéries produisent le polymère pour se protéger lorsqu'elles sont en condition de stress ; il faut donc choisir des conditions favorables à la croissance bactérienne pour qu'elles soient stressées ! mais pas trop. Au cours de la fermentation qui peut durer plusieurs dizaines d’heures le milieu devient visqueux ce qui pose des problèmes délicats d’agitation et de refroidissement du fermenteur. Température et pH sont des paramètres importants. Le moussage est parfois difficile à contrôler. La stérilisation de l’équipement est clé de la réussite.

En fin de fermentation, le moût est stérilisé à haute température pour tuer les microorganismes et dénaturer les enzymes présentes. La gomme est alors précipitée à l'isopropanol qui sera recyclé. La partie du procédé qui suit la fermentation appelé DSP (Down Stream Processing) est complexe ; elle met en jeu les opérations unitaires de filtration, séchage, broyage, tamisage parfois granulation. Le procédé utilise de grandes quantités d’eau qu’il faut traiter. On obtient in fine une poudre jaune pâle ou blanche qui peut se conserver plusieurs années.

La production mondiale dépasse les 30 000 tonnes /an (1). C’est le polysaccharide microbien, c’est-à-dire biosynthétisé naturellement par une bactérie, le plus vendu.

Le marché de la gomme Xanthane devrait passer de 754,8 millions USD (environ 700 millions d'euros) en 2024 à 996,3 millions USD en 2029 (environ 900 millions d'euros), avec un taux de croissance annuel de 5,71 % [3].

En conclusion, la gomme xanthane a un bel avenir, facilite les opérations culinaires et fournit des produits dont la conservation est excellente. Elle n'est pas toxique et est hypocalorique puisque non digérée.

Cependant, en cas de consommation importante et fréquente, bien que non assimilée par l'homme, elle pourrait être impliquée dans la prise de poids. Son usage depuis un demi-siècle a amené pour certaines personnes le microbiote intestinal à s'adapter, certaines bactéries auraient muté, et deux d'entre elles seraient associées pour dégrader la gomme xanthane [5] : l'une la décomposerait en ses monosaccharides, que l'autre transformerait en acides gras qui, eux, sont bien assimilés par l’organisme ! Cela prouve que nous devons ne pas abuser des produits multi-transformés et varier notre alimentation pour éviter de donner l'occasion à notre microbiote de nous jouer des tours...

Nicole Moreau et l’équipe Zoom sur…

(i) Le préfixe hétéro indique qu'il y a divers sucres dans le polymère. Sinon, on dirait homopolysaccharide

(ii) Sa masse moléculaire est de 1,5 x 106 à 5 x 106 Dalton soit par mole de 1500 à 5000 g mol-1.

(iii) La chaine principale présente un enchainement d’environ 10 000 à 20 000 oses [4].

(iv) Les monomères β-D-glucose sont liés entre eux par liaison O-glycosidique (1->4). Cette chaîne porte tous les 2 glucoses un branchement latéral triosidique. Ce branchement est constitué d’un α-D-mannose lié à la chaîne principale par liaison osidique (1->3), d’un acide β-D-glucuronique lié au 1er mannose par liaison osidique (1->2) et d’un β-D-mannose lié à l’acide glucuronique par liaison osidique (1->4). Le 1er mannose est le plus souvent acétylé en position 6 et le 2e mannose peut être pyruvylé par liaison cétalique en positions 4 et 6.

(v) La rhéologie est l'étude de la déformation et de l'écoulement de la matière sous l'effet d'une contrainte appliquée.

(vi) C’est à dire qu’elle n’est pas digérée et donc éliminée à l'extérieur de l'organisme par le gros intestin.

(vii) C'est l'énergie stockée dans les liaisons chimiques d'une substance.

(viii) Elle remplace la gélatine ou les œufs.

(ix) En effet la gomme xanthane peut être utilisée comme substitut du collagène, qui lui, provient de la peau et des os des bœufs et des porcs.

(x) Sécrétion salivaire insuffisante

Références

[1] Gomme xanthane : agent viscosant et stabilisant, J.-L. Simon, Procédés chimie-bio-agro | Agroalimentaire, Techniques de l’Ingénieur (2001)

(2) [2] Gomme xanthane, sur le site Ataman Chemicals

[3] [3] Rapport mondial : Aperçu du marché de la Gomme de Xanthan 2025, sur le site de Foodcom Experts

[4] [4]Des additifs pour texturer des aliments, M. Desprairies, La chimie et l’alimentation (EDP Sciences, 2010) p. 83 - 99

[5] [5]Mechanistic insights into consumption of the food additive xanthan gum by the human gut microbiota, M. P. Ostrowski, Nature Microbiology 7(4):556-56, sur le site de PubMed/National Library of Medecine

Crédit illustration : AB-7272 / Adobe Stock